Важные указания

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм при работе с хроматографом или повреждение оборудования.

Указания, отмеченные данным символом, следует выполнять при наличии в составе комплекса хроматографа с электронозахватным детектором (ЭЗД), содержащего источник радионуклидного излучения.

Данный символ предупреждает об опасности ожога. Он наносится на верхнюю крышку хроматографа (предупреждает о горячих поверхностях испарителей и детекторов) и на заднюю стенку хроматографа с текстом: "Горячий воздух" (предупреждает об опасности ожога при циклах нагрева и охлаждения термостата).

Данный символ предупреждает об опасности взрыва при использовании водорода.

На двери термостата наносится надпись:

Внимание! Перед включением хроматографа убедитесь, что линии подачи водорода заглушены или подключены к колонке.

1 Состав руководства по эксплуатации

Руководство по эксплуатации на хроматограф газовый "Кристалл 2000М" состоит из следующих частей:

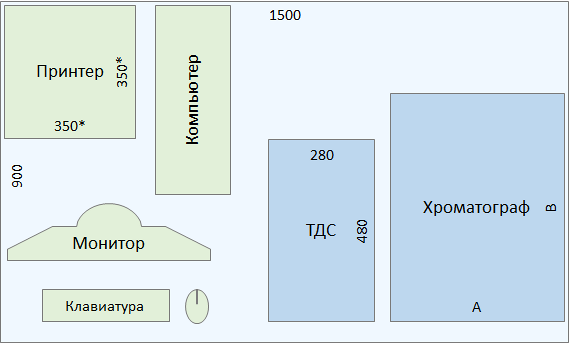

Инструкция по установке. Сведения по размещению и установке хроматографа на рабочем месте.

Часть 1. Описание и работа. Общая информация. Общие сведения о конструкции, использовании и техническом обслуживании хроматографа.

Часть 2. Узлы ввода пробы и детекторы. Сведения о конструкции, особенностях использования и техническом обслуживании испарителей, кранов и детекторов.

2 Введение

Хроматограф предназначен для анализа жидких, газообразных и твердых проб различных органических и некоторых неорганических соединений.

Настоящее руководство содержит сведения об устройстве и принципах работы газовых хроматографов следующих моделей:

214.2.840.004-03 "Кристалл 2000М" исполнение 1;

214.2.840.004-04 "Кристалл 2000М" исполнение 2.

Хроматограф исполнения 1 представляет собой стационарный лабораторный прибор.

Хроматограф исполнения 2 позволяет использовать его как в стационарной, так и в передвижной лаборатории. Хроматограф исполнения 2 может быть оснащен встроенным термодесорбером и аспиратором.

Настоящее руководство по эксплуатации (РЭ) предназначено для лиц, работающих с газовыми хроматографами "Кристалл 2000М" и обслуживающего его персонала. Руководство служит для ознакомления с устройством хроматографов и их составных частей, обеспечения правильной эксплуатации хроматографов и поддержания их в постоянной готовности к работе.

Для эксплуатации и обслуживания хроматографа необходимы навыки работы на персональном компьютере на уровне пользователя.

Сведения об устройстве и принципе действия хроматографа ориентированы на специалистов, ознакомленных с основами газовой хроматографии и с принципами построения газохроматографических приборов.

Изделия СКБ "Хроматэк" могут содержать модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным доработкам, неотраженным в настоящем документе.

В данном руководстве по эксплуатации приведены основные сведения об изделиях для их эффективной эксплуатации и обслуживания.

Для проведения ремонтных работ необходимо пользоваться ремонтной документацией или информацией, приведенной в инструкциях по регулировке и контролю на соответствующее изделие или составную часть изделия.

При комплектации хроматографа электронозахватным детектором (ЭЗД, микро-ЗЭД) с источниками бета–излучения радионуклидными закрытыми Никель–63 (BNi3.C3.4.R, BNi3.C10.1.R) на наружную поверхность хроматографа наносится знак радиационной опасности.

Все поступившие РИП (детекторы ЭЗД и микро-ЭЗД) и содержащиеся в них источники подлежат учету и контролю (НП-067-16, Постановление N 1298).

Учет и контроль оформляется не позднее 10 суток после получения (или отправления) РИП.

Более подробная информация приведена в разделе 9.5.2 "Особенности эксплуатации детектора ЭЗД".

2.1 Меры безопасности

Меры безопасности приведены в разделе 2.1 Инструкция по установке. Хроматограф газовый.

Не разрешается приступать к работе с хроматографом, не ознакомившись с указаниями мер безопасности.

2.2 Условия эксплуатации

Условия эксплуатации приведены в разделе 2.2 Инструкция по установке. Хроматограф газовый.

Не разрешается приступать к работе с хроматографом, не ознакомившись с требованиями данного раздела.

Климатическое исполнение хроматографов: УХЛ категории 4.2 по ГОСТ 15150.

2.3 Технические характеристики

Технические характеристики хроматографа, контролируемые при его выпуске из производства или ремонта, приведены в обязательном приложении к Свидетельстве об утверждении типа средств измерения RU.C.31.004.A № 46951/1 и Методике поверки 214.2.840.030-03Д.

Эксплуатационные параметры хроматографа исполнения 1 и исполнения 2 приведены в таблице 2.1 и таблице 2.2 соответственно.

Таблица 2.1 – Эксплуатационные параметры хроматографа исполнения 1

| Параметр | Значение |

|---|---|

| Габаритные размеры хроматографа: (ширина, глубина, высота), мм | 400, 620, 500. |

| Электрическое питание | Сеть переменного тока 220В, 50Гц. |

| Потребляемая мощность, Вт | средняя 1 кВт; |

| Термостат колонок: | |

| размеры зоны установки колонок (ширина, глубина, высота), мм | 255, 190, 290. |

| Управление газовыми потоками: | |

| Полное электронное управление газовых потоков | Да |

| Максимальное давление газа-носителя на входе, МПа | от 0,36 до 1,25 |

| Максимальное число каналов регулирования | до 6-ти |

| Максимальный диапазон расходов газа, мл/мин | От 0 до 1250 |

| Минимальный шаг задания давления, во всем рабочем диапазоне | 0,1 кПа или 0,01 psi |

| Детекторы и испарители: | |

| количество детекторов* | до 3–х; |

| количество испарителей | до 2–х. |

| Термостатируемые зоны: | |

| колонок: | от Токр.+4 °С до 450 °С; |

| детекторов | 2 (до 450 °С); |

| испарителей или кранов | 2 (до 450 °С); |

| Передача данных: | |

| цифровая по шине Ethernet (LAN) или USB. | |

* Количество детекторов приведено без учета масс–спектрометрического детектора (МСД), так как конструктивно он является внешним устройством по отношению к хроматографу и устанавливается рядом с ним.

Таблица 2.2 – Эксплуатационные параметры хроматографа исполнения 2

| Параметр | Значение |

|---|---|

| Габаритные размеры хроматографа: (ширина, глубина, высота), мм | 160, 680, 480. |

| Электрическое питание | Сеть переменного тока 220В, 50Гц. |

| Потребляемая мощность, Вт | 0,7 кВт. |

| Управление газовыми потоками | |

| Полное электронное управление газовых потоков | Да |

| Максимальное давление газа-носителя на входе, МПа | от 0,36 до 1,25 |

| Максимальное число каналов регулирования | до 6-ти |

| Максимальный диапазон расходов газа, мл/мин | От 0 до 1250 |

| Минимальный шаг задания давления, во всем рабочем диапазоне |

0,01 кПа или 0,001 psi |

| Детекторы и испарители: | |

| количество детекторов | 1; |

| количество испарителей | 1. |

| Термостатируемые зоны: | |

| колонок: | от Токр.+10 °С до 350 °С; |

| детекторов | 1 (до 350 °С); |

| испарителей | 1 (до 400 °С); |

| кранов | 1 (до 250 °С). |

| Передача данных: | |

| цифровая по шине Ethernet (LAN). | |

В конструкции хроматографов допускаются не принципиальные изменения, не влияющие на их работоспособность.

2.4 Комплектность

Поставка хроматографа осуществляется в комплектности согласно формуляру 214.2.840.030ФО.

Хроматограф содержит следующие изделия и документы:

Таблица 2.3 – Состав хроматографа

| Обозначение | Наименование | Примечание |

|---|---|---|

| 214.2.840.004-003 | Хроматограф исполнения 1 | |

| 214.2.840.004-004 | Хроматограф исполнения 2 | |

| 214.00045-51 | Программное обеспечение "Хроматэк Аналитик" | На компьютерных носителях информации |

| Персональный компьютер типа IBM PC (с принтером и манипулятором типа "мышь") | По заказу | |

| Комплект ЗИП | Согласно формуляру 214.2.840.030ФО | |

| Эксплуатационные документы | Согласно ведомости 214.2.840.030ВЭ | |

| Упаковка |

Хроматограф поставляется в комплектности в соответствии со спецификацией договора поставки и газовой схемой для аналитической задачи потребителя.

Газовая схема хроматографа и соответствующий ее составу комплект ЗИП приведены в приложении Б данного руководства.

3 Правила утилизации

При наличии в составе хроматографа электронозахватного детектора (ЭЗД, микро-ЭЗД), содержащего источник радионуклидного излучения, вывод из эксплуатации должен выполняться в соответствии с законодательством РФ: ФЗ-170 "Об использовании атомной энергии", СанПиН 2.6.1.3287-15, НРБ –99/2009; ОСПОРБ – 99/2010, СанПиН 2.6.1.1281-03.

До истечения назначенного срока службы источника ионизирующего излучения (указан в паспорте на источник ионизирующего излучения) РИП должны быть демонтированы, а содержащиеся в них источники сданы на захоронение в специализированные организации или возвращены производителю РИП для последующей передачи на утилизацию.

В остальных случаях хроматограф по окончании эксплуатации не представляет опасности для окружающей среды и жизни, здоровья людей и подлежит утилизации в соответствии с нормами, правилами и способами, действующими в месте утилизации.

При наличии в хроматографе драгоценных металлов их изъятие и утилизация производится в соответствии с действующими правилами.

4 Устройство хроматографа

4.1 Конструкция хроматографа

4.1.1 Исполнение 1

В верхнем отсеке хроматографа расположены детекторы, испарители, регуляторы расхода и усилители детекторов. Доступ к верхнему отсеку осуществляется при снятии верхней крышки, для ее снятия необходимо открутить два винта сзади крышки и сдвинуть ее от себя.

1 – индикаторная панель, 2 – дверь термостата колонок, 3 – клавиша открытия двери

Рисунок 4.1 – Хроматограф исполнения 1. Вид спереди

Спереди хроматографа располагается панель индикации и дверь термостата колонок. Для открытия двери термостата колонок клавишу открытия двери необходимо приподнять.

1 – верхняя крышка хроматографа, 2 – кнопка включения хроматографа

Рисунок 4.2 – Хроматограф исполнения 1. Вид справа

На правой стенке хроматографа расположена кнопка включения питания.

В правом отсеке хроматографа за боковой стенкой хроматографа расположен процессорный модуль ПМ31.

Микропроцессорный контроллер ПМ31 (МК) – управляющая микро – ЭВМ хроматографа обеспечивает создание и хранение в ПЗУ методик анализа, управление системами автоматического регулирования температуры в термостатах детекторов, испарителей, кранов и колонок, расходов газов или давлений, контроль исправности устройств хроматографа, а также связь с персональным компьютером.

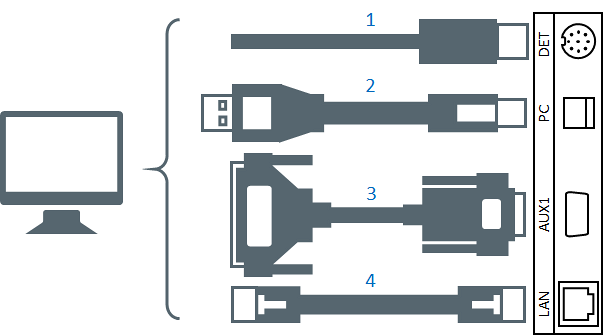

1 – места для газовых штуцеров; 2 – вентилятор заднего отсека; 3 – разъем подключения старта внешнего устройства; 4 – подключение хроматографа к компьютеру по интерфейсу USB; 5 – подключение к хроматографу периферийных устройств производства СКБ "Хроматэк"; 6 – разъем подключения кабеля Ethernet (LAN); 7 – разъем кабеля питания; 8 – клемма заземления; 9 – воздуховоды термостата колонок.

Рисунок 4.3 – Хроматограф исполнения 1. Вид сзади

В заднем отсеке хроматографа расположены воздуховоды термостат колонок, двигатель вентилятора термостата колонок, понижающий трансформатор для питания нагревателей, силовой модуль и платы, стабилизаторы 200 В (для ПИД, ТИД), 800 В (для питания фотоэлектронного умножителя ПФД) и 3 мА (для питания лампы ФИД).

В процессе циклов охлаждения через выходные вентиляционные отверстия термостата колонок выходит горячий воздух, который может вызвать ожоги. Не допускается располагать какие–либо предметы ближе, чем на (40–50) см к вентиляционному отверстию.

4.1.2 Исполнение 2

Под верхней передней крышкой расположен детектор и испаритель. Доступ к испарителю осуществляется при снятии передней крышки за боковые поверхности.

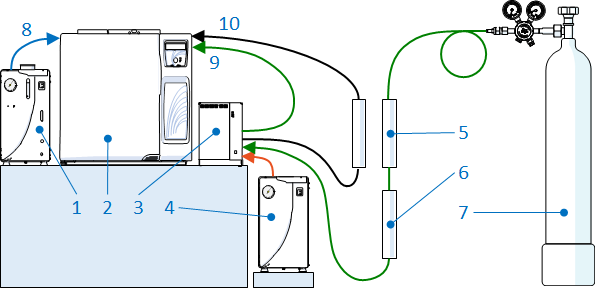

Рисунок 4.4 – Внешний вид хроматографа исполнения 2

1 – дверь термостата штуцеров; 2 – испаритель; 3 – детектор; 4 – усилитель детектора; 5 – газовые регуляторы; 6 – процессорный модуль ПМ31 и силовой модуль; 7 – блок питания; 8 – термостат колонок

Рисунок 4.5 – Хроматографа исполнения 2. Правый отсек.

1 – дверь термостата штуцеров; 2 – ТДС; 3 – термостат колонок; 4 – газовые регуляторы; 5 – процессорный модуль ПМ31 и силовой модуль; 6 – блок питания; 7 – аспиратор.

Рисунок 4.6 – Хроматографа исполнения 2 с ТДС и аспиратором. Правый отсек

4.2 Газовые регуляторы

4.2.1 Общая информация

Регуляторы расхода и давления газа предназначены для стабилизации расхода и давления газа-носителя, водорода и воздуха в хроматографе.

Таблица 4.1 – Типы регуляторов расхода и давления

| Тип и обозначение | Входное давление, кПа | Схема | Параметр | Диапазон |

|---|---|---|---|---|

| РРГ-10-02 Регулятор расхода |

360-700 |  |

Расход | 10 – 500 мл/мин |

| РРГ-10D-02 Регулятор расхода, быстродействующий |

360-700 |  |

Расход | 1 – 500 мл/мин |

| РРГ-10H-03 Регулятор расхода, быстродействующий |

360-1250 |  |

Расход | 5 – 1250 мл/мин |

| РРГ‑11-02 Регулятор давления |

360-700 |  |

Давление Расход |

5 – 450 кПа 10 – 500 мл/мин |

| РРГ‑11H-02 Регулятор давления |

360-1250 |  |

Давление Расход |

20 – 1050 кПа 10 – 500 мл/мин |

| РРГ‑11H-03 Регулятор давления |

360-1250 |  |

Давление Расход |

20 – 1050 кПа 5 – 1250 мл/мин |

| РРГ-11А2-02 Регулятор давления |

360-700 |  |

Давление Расход |

5 – 450 кПа 10 – 500 мл/мин |

| РРГ-11H2-03 Регулятор давления |

360-1250 |  |

Давление Расход |

20 – 1050 кПа 5 – 1250 мл/мин |

| РРГ‑11U-02 Регулятор давления "до себя" |

20–600 |  |

Давление Расход |

20 – 450 кПа 10 – 500 мл/мин |

| РРГ-11U-03 Регулятор давления "до себя" |

20–1250 |  |

Давление Расход |

20 – 1050 кПа 5 – 1250 мл/мин |

| Измеритель расхода газа и давления | 360-1250 |  |

Давление (абс.) Расход |

20 – 400 кПа 10 – 500 мл/мин |

| Регулятор давления механический | 10-1000 | Расход | (1-5) мл/мин | |

Идентификация типа электронного регулятора в хроматографе выполняется автоматически. Регуляторы применяются в соответствии с газовой схемой хроматографа, настройка конфигурации выполняется в Панели Управления ПО "Хроматэк Аналитик".

Входное давление газа должно быть достаточным для обеспечения заданных расходов (давлений) газа с учётом пневмосопротивлений газовых схем на выходах регуляторов.

Из-за разброса параметров покупных элементов регуляторов верхние пределы измерений могут незначительно отличаться от указанных.

Задание параметров давления для регуляторов РРГ-11 (все типы) возможно в единицах кПа (по умолчанию) или в psi. Дискретность задания может варьироваться от 0.1 единицы до 0.01, например, 0.01 psi. Настройки выполняются в экспертных параметрах конфигурации.

Каждый канал регулирования имеет независимые настройки по типу используемого газа, функциональности, параметрам контроля, точности поддержания и ограничения диапазона регулирования контролируемого параметра. Данные настройки выполняются в пользовательских и экспертных параметрах конфигурации.

4.2.2 Регуляторы расхода и давления электронные

Раздел содержит описание электронных регуляторов расхода газа РРГ-10 всех типов; регуляторов давления газа РРГ-11 всех типов; регуляторов давления газа "до себя" РРГ-11U.

В обозначении РРГ закодированы его базовые характеристики и конструктивные особенности:

РРГ-10 – измерение и контроль массового расхода газа

РРГ-11 – измерение и контроль давления газа

D – измерение и контроль малых расходов от 1 мл/мин.

H – датчик высокого давления до 1050 кПа.

U – регулятор давления "до себя" (Upstream).

P – корпус РРГ продувается инертным газом

"2" в регуляторах 11A2, 11H2 – второй дополнительный датчик давления для контроля давления во внешней точке пневматической системы. Он повышает точность задания сбросного расхода газа в режиме с деление потока (split).

Окончание "-02" – преобразователь расхода, измеряющий до 500 мл/мин

Окончание "-03" – преобразователь расхода, измеряющий до 1250 мл/мин

На рисунках ниже показан общий вид регуляторов и подключение трубопроводов.

Все регуляторы РРГ-10 содержат управляющий электромагнитный аналоговый клапан и преобразователь расхода газа в напряжение, соединенные между собой.

Преобразователем расхода производится измерение расхода газа по тепловому принципу. На электромагнитный клапан подается соответствующее напряжение для обеспечения заданного расхода газа.

Электромагнитный клапан работает в диапазоне напряжений от 0 до 10 В: наименьшее значение соответствует закрытому положению клапана, наибольшее – максимально открытому. Работа клапана наиболее устойчива при напряжениях от 3,5 до 6,0 В.

Регуляторы РРГ-10-02, РРГ-10D-02 обеспечивают постоянный массовый расход газа при давлении газа на выходе от 0 до 350 кПа и давлении газа на входе от 360 до 700 кПа.

Для стабильной работы регулятора расхода рекомендуется, чтобы перепад давления между входом и выходом регулятора был не менее 50 кПа.

На шестом газовом канале для РРГ-10-02 реализован увеличенный рабочий диапазон расходов газа (от 10 до 800 мл/мин).

A – РРГ10-02, РРГ10D-02, РРГ10H-03, РРГ11-02, РРГ11H-02, РРГ11H-03;

B – РРГ11A2-02, РРГ11H2-03;

C – РРГ11U-02, РРГ11U-03;

D – Вид сзади.

1 – входной штуцер; 2 – выходной штуцер; 3 – кожух; 4 – штуцер датчика давления; 5 – кронштейн; 6 – разъем IDC (к контроллеру).

Рисунок 4.7 – Электронные регуляторы расхода газа

Штуцеры РРГ имеют обозначения, важно обращать на них внимание при подключении:

|

Вход газа |

|---|---|

|

Выход газа |

|

Штуцер датчика давления |

|

Штуцер для подключения инертного газа для продувки корпуса |

1 – Штуцер РРГ, 2 – муфта 8.658.039-01 (нерж. сталь), гайка 8.930.161

Рисунок 4.8 – Подключение трубопроводов к штуцерам РРГ

Регуляторы РРГ-11 имеют дополнительно датчик давления и поддерживают на выходе давление газа, а также измеряет его расход.

В РРГ-11-02 датчик контролирует давление газа в выходном штуцере регулятора.

В РРГ-11А2-02, РРГ-11H2-03, РРГ-11U-02, РРГ-11U-03 датчик давления имеет собственный штуцер, вынесенный на корпус РРГ, и может контролировать давление в заданной точке газовой схемы хроматографа.

Регуляторы РРГ-11 могут работать как в режиме поддержания постоянного давления, так и в режиме поддержания скорости, потока газа (расхода газа через капиллярную колонку).

Для удобства пользования при работе с капиллярной колонкой в программном обеспечении "Хроматэк Аналитик" реализован калькулятор, позволяющий пользователю оперировать теми или иными параметрами работы (давление, поток, линейная скорость газа через капиллярную колонку). Газовый калькулятор реализован в составе программы "Панель управления", а также в виде отдельной программы.

Регуляторы можно использовать в качестве электронного расходомера газа. Для этой цели им следует задать максимальное значение контролируемого параметра (расхода или давления).

Регуляторы РРГ-10, РРГ-11 (кроме РРГ11U) можно использовать в качестве измерителя расхода задав им максимальное значение расхода или давления (500 мл/мин или 500 кПа).

Продуваемые регуляторы (с маркировкой P) РРГ11H-02 имеют герметичный корпусю Гелий или другой газ через отдельный штуцер постоянно продувает внутренние полости регулятора для предотвращения диффузии компонентов воздуха в линию регулятора.

Как и остальные РРГ, продуваемые регуляторы оснащены датчиком расхода. Датчики расхода не участвуют в процессах регулирования (обратная связь идёт от датчиков давления) и служат только для оценки состояния и режима работы хроматографа.

Следует иметь в виду, что в атмосфере гелия сигнал датчиков расхода смещается – значение расхода может отличаться от 0 при закрытых клапанах. Величина смещения зависит от индивидуальных особенностей датчика расхода и давления газа, подаваемого в прибор (продувочный расход ограничивается пневмосопротивлением, встроенным в штуцер).

За ноль датчика расхода следует принимать его показания после не менее чем часовой продувки, когда воздух внутри корпуса регулятора будет замещён гелием.

4.2.3 Проверка расходов газов

Регуляторы РРГ-10(11) имеют встроенный измеритель расхода газа, настройка которого производится на заводе изготовителе. Точность показаний абсолютных значений расхода РРГ не регламентируется заводом изготовителем.

При проверке правильности работы РРГ оцениваются следующие параметры:

Герметичность РРГ

Соответствие измеренного расхода (давления) газа заданному значению.

Проверка соответствия показаний фактического расхода РРГ заданному значению не является обязательной, но также может быть проведена (процедура описана ниже).

В случае обнаружения несоответствия "электрического нуля" и фактического расхода заданному, можно откалибровать регулятор расхода газа по процедуре, описанной в руководстве пользователя ПО "Хроматэк Аналитик", раздел 6.5. Сервисные операции. Калибровка датчика расхода).

Необходимо помнить, что, отключая выход регулятора расхода газа от газовой линии, следует снизить температуры испарителя, колонки, детектора до минимальных значений, чтобы исключить возможность выхода их из строя.

Проверка герметичности РРГ:

Подать напряжение питания на регулятор расхода газа, включив хроматограф (давление газа на входе в регулятор не должно подаваться).

Через 10 минут зафиксировать показания регулятора расхода газа.

Показания регулятора расхода газа (без подачи газа) не должны превышать значения 0,3 мл/мин. Эти показания соответствуют электрическому "нулю" регулятора расхода газа. При последующих измерениях показания электрического "нуля" могут быть вычтены из показаний утечки, измеренной регулятором расхода газа.

Следует иметь в виду, что в случае фиксирования показаний электрического нуля равным 0 мл/мин регулятор расхода газа может находиться в минусе. Если использовать для измерений данный регулятор расхода газа хроматографа, то может возникнуть погрешность в сторону занижения величины измеренной утечки.

Отсоединить от газового выхода проверяемого регулятора расхода газа трубопровод и установить вместо него заглушку 8.632.053 с муфтой 8.658.053 для РРГ-10(11)-02).

Установить давление на выходном манометре редуктора (0,4±0,04) Мпа.

Задать расход 100 мл/мин (или давление 350 кПа) на регуляторе расхода газа.

После выдержки в течение 10 минут зафиксировать показания регулятора расхода газа.

Показания регулятора расхода газа не должны превышать значения электрического "нуля" регулятора расхода газа. Повышенный расход указывает на течь внутри самого регулятора.

Проверка соответствия измеренного расхода газа заданному значению:

Открыть верхнюю крышку прибора.

Для РРГ-10 (и его модификаций) отсоединить от газового выхода проверяемого регулятора расхода газа трубопровод; для РРГ-11 (и его модификаций) – не отсоединять трубопровод, если следующая за ним пневматическая система обеспечивает сопротивление потока в рабочем диапазоне с расходом не менее 20 – 50 мл/мин.

Задать в проверяемом канале расход (РРГ-10) или давление (РРГ-11) газа.

Стабилизация заданного расхода газа занимает от нескольких секунд до 1 мин. Регулятор считается выдержавшим испытание, если через 1 минуту измеренная программно величина расхода соответствует заданной (не горит индикатор допуск по заданному параметру).

Проверка соответствия показаний фактического расхода РРГ заданному значению

Проверку производят после проверки герметичности РРГ.

Измерение расходов (газа-носителя, водорода, воздуха) производят с помощью бюретки и секундомера (мыльно-пленочного расходомера) измерением скорости прохождения мыльной пленки заранее измеренного объёма бюретки. При использовании мыльно-пленочного расходомера следует приводить фиксируемые показания к нормальным условиям с учетом температуры и давления окружающей среды (25°С, 101.3кПа). Более подробная информация приведена в Инструкции 214.0.045.064И (Методика выполнения измерения расхода газа с помощью бюретки и секундомера). Допускается применение иных образцовых измерителей расхода газа.

В линиях газа–носителя проверку производят в трех точках: в начале, середине и конце диапазона величин расходов газов:

Открыть верхнюю крышку прибора.

Отсоединить от газового выхода проверяемого регулятора расхода газа трубопровод и подключить вместо него расходомер.

Задать в проверяемом канале расход газа.

Через 10 мин после задания проверить соответствие фактического расхода газа заданному значению.

В линиях вспомогательных газов (водород, воздух) проверку соответствия величин расходов производить при рабочих расходах, осуществив при этом блокировку поджига пламени (т.е. задать "тестовый режим").

В текущей работе возникает необходимость измерить расход газа на выходе устройств (детектор ДТП, механический РД и электронный РД в режиме поддержания расхода, выход потока пробы и т.д.). Это можно сделать с помощью автономного индикатора расхода газа 5.183.004 или с помощью РРГ в составе хроматографа как описано ниже.

4.2.4 Проверка давлений газов

Проверяют соответствие фактических величин давлений заданным.

Измерение давления газа–носителя производят с помощью манометра МО 1227 (класс точности 0,15):

Открыть верхнюю крышку прибора.

Отсоединить от газового выхода проверяемого регулятора расхода газа трубопровод и подключить вместо него тройник 6.453.148.

К одному из выходов тройника 6.453.148 подключить пневмосопротивление 5.150.010 или 5.150.015, к другому выходу тройника подключить манометр.

Включить прибор и задать в проверяемом канале давление газа.

Через 10 мин после задания проверить соответствие фактического давления газа заданному значению.

Если измеренное значение давления газа отличается от заданного более ±2 кПа, несмотря на отсутствие утечек при давлении газов на входе в хроматограф (0,4±0,04) МПа, то это указывает на неисправность РРГ. В этом случае необходимо обратиться на предприятие-изготовитель или к его региональному представителю.

Проверку производят в трех точках: в начале, середине и конце диапазона величин давлений газов.

Необходимо помнить, что, отключая выход РРГ от газовой линии, следует снизить температуры испарителя, колонки и детектора до минимальных значений, чтобы исключить возможность выхода их из строя.

Если значение электрического "нуля" по давлению отличается от нулевого и значения заданных давлений отличаются от измеренных, их можно скорректировать в экспертных настройках для каждого РРГ. Для этого следует указать измеренное значение давления электрического "нуля" в параметре "Давление. Компенсация нуля" и поправочного коэффициента "Давление. Калибровка".

4.3 Фильтры

Фильтры, применяемые с хроматографом газовым, применяются для следующих целей:

очистка газа-носителя и вспомогательных газов от влаги, углеводородов и диоксида углерода на входе в хроматограф;

дополнительная очистка газов после регуляторов расхода;

очистка сбросного газа от компонентов пробы;

очистка анализируемого газа от нежелательных компонентов пробы, механических частиц.

Таблица 4.2 – Типы входных фильтров, устанавливаемые снаружи хроматографа

| Фильтр | 5.886.001 | 5.886.001-01 |

|---|---|---|

| Материал | Нерж. сталь | Нерж. сталь |

| Максимальное давление, МПа | 1.25 | 1.25 |

| Объём, мл | 35 | 35 |

| Наполнение | Мол. сита СаА | Акт. уголь СКТ |

| Фракция наполнителя, мм | 1-2 | 1-2 |

| Присоединительная резьба (вход и выход) | Наружная М8×1 | Наружная М8×1 |

| Макс. диаметр подключаемого трубопровода, мм | 3.18 | 3.18 |

| Назначение | Линии газа-носителя, водорода | Линии газа-носителя, воздуха |

Фильтры сторонних производителей могут устанавливаться на входе в хроматограф для обеспечения более глубокой очистки газов при работе с высокочувствительными детекторами (МСД, ПРД, микро-ДТП, микро-ЭЗД, ДТХ).

Таблица 4.3 – Типы фильтров, устанавливаемых в хроматограф

| Фильтр | 5.884.048 | 5.884.064 | 5.884.065 | 6.112.008‑01 | 5.844.015 |

|---|---|---|---|---|---|

| Материал | Нерж. сталь | Нерж. сталь | Нерж. сталь | Нерж. сталь, кварц. стекло | Латунь, стекло |

| Максимальное давление, МПа | 1 | 1 | 1 | 0,4 | 0,4 |

| Объём, мл | 20 | 1 | 2 | 1,5 | 0,5 |

| Наполнение | Мол. сита СаА | Акт. уголь СКТ |

Пустой | Стекловата СТВ |

Стекловата СТВ |

| Фракция наполнителя, мм | 1-2 | 0,2-0,4 | – | – | – |

| Присоединительная резьба (вход) | Наружн. М8×1 | Внутр. М6×0,75 | Внутр. М6×0,75 | Наружн. М8×1 |

Внутр. М6×0,75 |

| Присоединительная резьба (выход) | Наружн. М8×1 | Внутр. М6×0,75 | Внутр. М6×0,75 | Наружн. М8×1 |

Внутр. М6×0,75 |

| Макс. диаметр подключаемого трубопровода, мм (вход) | 3 или 1.6 | 1,6 | 1,6 | 3 | 1,6 |

| Макс. диаметр подключаемого трубопровода, мм (выход) | 1,6 | 1,6 | 1,6 | 3 | 1,6 |

| Назначение | Сброс пробы | Линии газа-носителя, водорода после РРГ | H2 ТИД, газ сравн. ДТП, поддув ДТХ | Линия отбора пробы | Линия отбора пробы |

4.3.1 Фильтр 5.886.001

Фильтр устанавливается в линиях газа-носителя и вспомогательных газов на входе в хроматограф. Фильтр 5.886.001 (наполнение – молекулярные сита) предназначен для улавливания влаги, диоксида углерода и углеводородов. Фильтр 5.886.001-01 предназначен для улавливания углеводородов.

Рабочее положение фильтра вертикальное или под небольшим (до 10°) наклоном. Это необходимо для того, чтобы исключить протекание газа-носителя через полость фильтра минуя адсорбент. На выходе фильтра установлена пористая (5 мкм) нержавеющая сталь. В крышке установлен уплотняющий диск 8.260.100. На входе устанавливается тампон из стеклоткани, предотвращающий высыпание сорбента.

1 – выход, 2 – вход, 3 – крышка.

Рисунок 4.9 – Фильтр 5.886.001 (-01). Общий вид

Фильтр используется отдельно или в составе блока фильтров 5.884.012. Для достижения наилучшей очистки рекомендуется использовать 2 фильтра последовательно: 5.886.001-01 (акт. уголь) и 5.886.001(молекулярные сита).

Входной штуцер фильтра подключают к источнику газа. Трубопровод на выходе фильтра подключают к хроматографу.

Рисунок 4.10 – Фильтр 5.886.001. Подключение к хроматографу

4.3.2 Фильтр 5.884.048

Фильтр устанавливается в линию сброса пробы после испарителя капиллярного перед регулятором расхода. Фильтр предназначен для улавливания паров растворителя.

Рабочее положение фильтра вертикальное.

1 – гайка 8.930.167-02, 2 – муфта 8.658.053, 3 – ФНС 5 мкм, 4 – кольцо 8.683.032-02, 5 – сетка 4 мкм, 6 – гайка 8.930.172.

Рисунок 4.11 – Фильтр 5.884.048

| Исполнение | Макс. диаметр подключаемого трубопровода | Переменные части | |

|---|---|---|---|

| А | Б | ||

| 5.884.048 | 3 мм | Штуцер 6.454.111 | Гайка 8.930.167 |

| 5.884.048‑01 | 1.6 мм | Штуцер 6.454.111-01 | Гайка 8.930.167-02 |

4.3.3 Фильтр 5.884.064

Фильтр 5.884.064 устанавливается в линию газа-носителя или водорода на выходной штуцер регулятора расхода.

1 – гайка 8.930.161, 2 – муфта

Рисунок 4.12 – Фильтры 5.884.064

| Исполнение | Муфта |

|---|---|

| 5.884.064 | 8.658.053 (резина) |

| 5.884.064-01 | 8.658.039 (нерж. сталь) |

4.3.4 Фильтр 5.884.065

Фильтр 5.884.065 устанавливается в линию газа после РРГ при создании потока в ячейку сравнения детектора ДТП, по водороду в детектор ТИД, в линию поддува в детектор ДТХ. Фильтр на входе имеет фритту для выравнивания флуктуаций потока газа. Присоединительная трубка 1.6 мм уплотняется муфтой 8.658.039-01 (металл) или 8.658.053 (резина).

1 – фритта, 2 – муфта, 3 – гайка 8.930.161

Рисунок 4.13 – Фильтр 5.884.065

4.3.5 Фильтр 6.112.008

Фильтр устанавливается в линии анализируемого газа. Предназначен для очистки анализируемого газа от аэрозолей, кислых газов и других нежелательных примесей. В зависимости от исполнения фильтр может иметь разное наполнение. Фильтр имеет прозрачный корпус.

1 – штуцер 8.652.126, 2 – втулка 8.220.380, 3 – втулка 8.223.183, 4 – гайка 8.930.078, 5 – трубка 7.352.024 (стекло)

Рисунок 4.14 – Фильтр 6.112.008

| Исполнение | Наполнение | Назначение |

|---|---|---|

| 6.112.008 | Хлорид кальция | Удаление влаги |

| 6.112.008‑01 | Стекловата | Удаление механических примесей |

| 6.112.008‑02 | Силикагель / CoCl2 | Индикатор влаги |

| 6.112.008‑03 | Незаполненный | В зависимости от наполнения |

4.3.6 Фильтр 5.884.015

Фильтр устанавливается в линии анализируемого газа. Фильтр применяется для очистки анализируемого газа от аэрозолей и защиты газовых линий и пневматических узлов от попадания в них жидкой фракции при анализе методом равновесного пара. При наполнении специальными сорбентами фильтр может использоваться для улавливания целевых химических соединений (ароматические углеводороды, непредельные углеводороды при анализе окружающего воздуха).

В отличие от фильтра 6.112.008, фильтр 5.884.015 имеет внутренний объём 0,7 мл и применяется при ограничении общего объёма газовой пробы (менее 10 мл). Устанавливается на кронштейн для заполнения шприцов газом-носителем.

1 – гайка 8.930.161, 2 – муфта 8.658.039, 3 – корпус 8.034.406, 4 – втулка 8.220.380, 5 – втулка 8.223.013, 6 – трубка 7.352.050, 7 – гайка 8.930.172

Рисунок 4.15 – Фильтр 5.884.015

4.3.7 Техническое обслуживание фильтров

Общие сведения по регенерации фильтров

Техническое обслуживание фильтров описанных выше заключается в восстановлении свойств сорбента путем прокаливания либо замены сорбента. В составе хроматографа могут использоваться универсальные фильтры сторонних производителей, которые не подлежат восстановлению, они нуждаются в замене по истечении срока службы в соответствии с рекомендациями по эксплуатации.

Прокаливать фильтры лучше всего комплексно, т.е., например, при прокаливании фильтра по водороду на входе в прибор желательно прокалить и фильтры в генераторе водорода, а также фильтр после РРГ по водороду.

При прокаливании фильтра по воздуху на входе в прибор следует также прокалить фильтры в компрессоре.

При прокаливании фильтров по газу–носителю на входе в прибор желательно прокалить фильтры после РРГ по газу–носителю (если установлены).

Наполнители разных фильтров лучше всего не смешивать друг с другом. Это касается не только сорбентов разной природы и сорбентов с разными фракциями, но также сорбентов одной природы и фракции, но из разных фильтров. Каждый фильтр лучше всего заполнять именно тем сорбентом, которым он был заполнен прежде, и устанавливать после прокаливания именно туда, где он стоял прежде.

Хранить фильтры необходимо закрытыми (с установленными заглушками).

Градуировку прибора после просушки фильтров по водороду и газу-носителю рекомендуется проводить не ранее, чем через (10-12) часов непрерывной работы хроматографа.

Регенерация или замена адсорбента во входных газовых фильтрах.

Регенерация или замена адсорбента во входных газовых фильтрах 5.886.001 должна выполняться:

для фильтров с молекулярными ситами– через каждые (300-500) ч работы;

для фильтров с активированным углем – через каждые (2000-3000) ч.

Рекомендации по прокаливанию фильтров 5.886.001 (подходит также для фильтров в генераторе водорода и в компрессоре):

отвернуть крышку фильтра с помощью ключа;

вынуть тампон из стеклоткани (для фильтра 5.886.001);

высыпать содержимое фильтров в металлическую или фарфоровую посуду;

прокалить сорбенты. Время прокаливания адсорбентов (2-4) часа в зависимости от температуры прокаливания и степени загрязнения;

засыпать адсорбент обратно в фильтр, периодически уплотняя его посредством постукивания. Сорбент лучше всего засыпать горячим;

сверху поместить тампон из стеклоткани (для фильтра 5.886.001);

завернуть крышку с фторопластовой прокладкой внутри (ключ 10, для фильтра 5.886.001). Усилие затяжки должно быть достаточным для обеспечения герметичности фильтра. При выполнении данной операции важно проследить, чтобы на торец уплотняющей кромки фильтра не попадали волокна стеклоткани;

установить фильтр на прежнее место, подключить к газовым линиям;

продуть фильтр от воздуха.

Температуры прокаливания наполнителей фильтров:

уголь СКТ: (140–165) °C (очень важно не превысить верхнюю границу температуры);

цеолит CaA: (250–400) °C (для более глубокой очистки сорбента рекомендуется устанавливать более высокую температуру);

силикагель: (200–250) °C.

После установки фильтров следует проверить герметичность в соответствии с рекомендациями раздела 4.6.4.

Фильтры, устанавливаемые по линиям газа-носителя и водорода, после прокаливания нуждаются в продувке от остатков воздуха.

Регенерация или замена адсорбента в фильтре сброса пробы 5.884.048

Регенерация или замена адсорбента в фильтре сброса пробы (наполнение – молекулярные сита) должна выполняться через каждые (300–500) ч работы, а также при появлении характерных ложных пиков в начале хроматограммы, являющихся причиной попадания летучих соединений из канала сброса.

При работе с высококипящими пробами (нефть, масла) рекомендуется одновременно промыть трубку сброса пробы, соединяющую испаритель с фильтром.

Регенерация сорбента в фильтре сброса пробы выполняется аналогично фильтру 5.886.001.

Регенерация фильтров 5.884.064, 5.884.065

Конструкция фильтров 5.884.064 и 5.884.065 не предусматривает замену сорбента. Для регенерации фильтров необходимо отключить фильтры от газовой схемы, подключить к выходу фильтра трубопровод 1,6мм, уплотнить его с помощью гайки 8.930.161 и металлической муфты 8.658.039-01. Трубопровод подключить к источнику инертного газа. Подать через фильтр небольшой поток газа (15-25 мл/мин) и выдержать фильтр при повышенной температуре в течение 1-2 часов.

Фильтры по каналу водорода

При работе с генератором водорода после подсоединения всех газовых линий необходимо его включить, подождать пока давление достигнет своего максимального значения, после чего отвернуть штуцер на входе в РРГ по водороду на (15–20) мин. Затем завернуть входной штуцер РРГ по водороду. Хроматограф во время продувки фильтров водорода можно не включать.

При работе с баллонным водородом для продувки фильтров после регенерации и внешних линий переводят ГХ в "тестовый режим", задают по каналу водорода повышенный расход (200 – 300 мл/мин) на 10 – 15 минут. При повышенном расходе водорода пламя в пламенных детекторах не поджигают, хроматограф должен находиться в хорошо проветриваемом помещении. Время продувки может быть увеличено, при использовании водорода в качестве газа-носителя, а также при использовании на входе фильтров большого объёма.

Фильтры по линии газа-носителя

Необходимо помнить, что остаточный кислород в фильтрах может повредить хроматографическую колонку, поэтому не следует нагревать термостат колонок выше 30 °C до тех пор, пока линии газа-носителя и фильтры тщательно не отдуты от остатков кислорода.

При работе с капиллярной колонкой после подсоединения всех газовых линий открыть баллон с газом–носителем, задать рабочий режим хроматографа и отвернуть штуцер в линии сброса пробы на (2–3) минуты. Затем завернуть штуцер.

При работе с насадочными колонками в рабочем режиме продуть фильтры хроматографа не менее (1–2) часов с общим расходом газа через регулятор расхода газа не менее 100 мл/мин. При работе с детектором ДТП спирали следует выключить (газ–носитель гелий или аргон) время продувки должно составлять не менее 2 часов.

4.4 Термостат колонок

4.1.1 Исполнение 1

В режиме поддержания температуры заслонки термостата закрыты. Регулирование угла закрытия заслонок при охлаждении термостата – пошаговое, с помощью привода (5).

Рисунок 4.16 – Термостат колонок хроматографа исполнения 1

Таблица 4.4 – Основные части термостата колонок

| № | Обозначение | Наименование | Кол. | Назначение |

|---|---|---|---|---|

| 1 | 5.182.064 | Датчик температуры | 1 | Измерение температуры в термостате |

| 2 | 6.393.009 | Крыльчатка | 1 | Перемешивание воздуха в термостате |

| 3 | 5.863.247 | Нагреватель | 1 | Нагрев термостата |

| 4 | 6.330.039-02 | Привод | 1 | Перемешивание воздуха в термостате колонок |

| 5 | 6.330.086 | Привод | 1 | Управление заслонками термостата |

| 6 | Вывод датчика температуры | 1 | Подключение датчика температуры | |

| 7 | Выводы нагревателя | 2 | Подключение нагревателя |

Входное вентиляционное отверстие термостата колонок распложено под хроматографом. Следует обращать внимание на отсутствие каких-либо предметов или листов бумаги под входным вентиляционным отверстием термостата колонок хроматографа.

В процессе циклов охлаждения через выходное вентиляционное отверстие

термостата колонок выходит горячий воздух, который может вызвать ожоги. Не допускается располагать какие-либо предметы ближе, чем на (40-50) см к вентиляционному отверстию.

При открывании дверки термостата следует остерегаться прикосновения к

нагретым частям термостата колонок и двери.

В правом отсеке хроматографа присутствует опасное для жизни напряжение

сети. Запрещается снимать боковую крышку правого отсека.

Хроматограф обеспечивает автоматическое охлаждение термостата колонок для защиты колонок при прекращении подачи газа-носителя.

4.1.2 Исполнение 2

Рисунок 4.17 – Термостат колонок хроматографа исполнения 2

Таблица 4.5 – Основные части термостата колонок

| № | Назначение |

|---|---|

| 1 | Входной штуцер капиллярной колонки |

| 2 | Выходной штуцер капиллярной колонки |

| 3 | Переходная линия 1 капиллярной колонки |

| 4 | Переходная линия 2 капиллярной колонки |

| 5 | Нагреватель капиллярной колонки |

| 6 | Разъем нагревателей и датчиков температур |

4.5 Метанатор

Метанатор предназначен для восстановления окиси и двуокиси углерода в метан с последующим его детектированием пламенно–ионизационным детектором газового хроматографа. Восстановление (или конверсия) оксидов углерода до метана осуществляется на содержащем никель катализаторе в присутствии водорода при высокой температуре.

Применение метанатора позволяет определять оксиды углерода при их минимальном содержании до 0.5×10–4 об. % при объёме вводимой пробы 1 мл.

Метанатор представляет собой, нагреваемую металлическую трубку, заполненную катализатором.

Нагреватель и датчик температуры метанатора подключаются к силовому модулю, расположенному в заднем отсеке хроматографа.

Метанатор 5.886.059 включает в себя цельносварной неразборный реактор 5.884.109 заполненный катализатором. Газ-носитель и водород смешиваются в тройнике, расположенном перед метанатором.

При наличии двух метанаторов в приборе, каждый из них имеет отдельный нагреватель. Расположение метанаторов и каналы регулирования температуры определяются в соответствии с газовой схемой хроматографа.

Метанатор подключается после хроматографической колонки перед детектором ПИД. Условием работы метанатора является пропускание через него расхода водорода и нагрева метанатора до высокой температуры. Расход водорода должен соответствовать (20-40) мл/мин (оптимальный для ПИД). Трубопровод подачи водорода в детектор должен быть заглушен. Водород и газ-носитель смешиваются в тройнике перед входом метанатора.

Ниже (Рисунок 4.19) показана зависимость степени восстановления (конверсии) оксидов углерода от температуры метанатора. Оптимальной, для одновременной конверсии оксидов углерода, является температура 325 °C.

1 – нагреватель 5.863.166, 2 – датчик температуры 5.182.027, 3 – к детектору ПИД, 4 – реактор 5.884.109, 5 – корпус 8.034.889, 6 – газ-носитель + водород

Рисунок 4.18 – Конструкция метанатора 5.886.059

Рисунок 4.19 – График зависимости конверсии от температуры метанатора

Повышенное содержание тяжелых (Выше С2) углеводородов, серосодержащих соединений и других нежелательных примесей в потоке пробы, повышенный фон колонки приводит к снижению каталитической способности реактива метанатора и повышению фона ПИД.

Регенерация катализатора

При значительном росте фонового сигнала ПИД (свыше 300–400 мВ), снижении чувствительности ПИД по оксиду и диоксиду углерода, следует регенерировать катализатор. Регенерация состоит в предварительном окислении в потоке воздуха и последующем восстановлении реактива в потоке водорода.

Для окисления реактива метанатора следует:

уменьшить расход газа-носителя через колонку до 10 мл/мин;

вместо водорода подключить воздух от газового регулятора, задать 50 – 80 мл/мин;

повысить температуру метанатора до (395–400) ˚С, выдержать 2-3 часа;

Окисление проводят в "тестовом режиме" хроматографа, пламя детектора ПИД не горит.

Для восстановления реактива следует:

обратно подключить водород вместо воздуха, задать рабочий расход водорода;

выдержать при температуре (395–400) ˚С в течение 4-6 часов до стабилизации фона ПИД;

Если регенерация метанатора не приводит к восстановлению его характеристик, реактор 5.884.109 следует заменить. После замены реактора следует провести его регенерацию перед началом работы согласно вышеописанной процедуры.

Высокий фон ПИД с метанатором может наблюдаться при наличии влажного водорода.

4.6 Газовые линии и делители потоков

В настоящем разделе рассмотрены "пассивные" элементы газовых схем: трубопроводы, коллекторы, тройники и делители потоков, с помощью которых осуществляется формирование газовых схем и взаимодействие рассмотренных выше функциональных узлов хроматографа.

С помощью трубопроводов формируются газовые линии; делители потока (тройники, коллекторы) служат для разветвления и перераспределения газовых потоков этих линий, формирования других линий и т.д.

4.6.1 Трубопроводы и подключение газовых линий

Внешние подключения описаны в разделе 3.4 Инструкции по установке.

Внутренние газовые линии выполнены, в основном, трубкой из нержавеющей стали внутренним диаметром 1,02 мм, наружным – 1,6 мм.

Для специальных применений путь газовой пробы может быть выполнен трубкой из инертных материалов или из нержавеющей стали с инертным внутренним покрытием. Материал трубки выбирается производителем в зависимости от аналитической задачи.

При необходимости удлинения трубопровода или для соединения в трубопроводе трубок различных диаметров, используются соответствующие переходники (поставляются в комплекте ЗИП или по заказу).

Рекомендации по правильному уплотнению трубок и концов колонки приведены в разделе 3.4.4. РЭ – Инструкция по установке.

4.6.2 Коллекторы и тройники

Коллекторы и тройники служат для разветвления газовых потоков, подводимых от источников газового питания хроматографа; или разветвляют газовые потоки внутри схемы.

Описание коллекторов представлено ниже:

Коллекторы: A – 6.617.013, B – 6.617.014, C – 6.617.015, 1 – муфта 8.658.039-01 (нерж. сталь); 2 – гайка 8.930.161

Рисунок 4.20 – Коллекторы

Коллекторы 6.617.015 крепятся на задней стенке хроматографа с помощью 2-х винтов М3×16 и 2-х втулок 8.223.070-02.

Таблица 4.6 – Коллекторы. Описание

| Обозначение | Кол-во портов | Материал корпуса | Резьба, отверстие | Гайки, муфты |

|---|---|---|---|---|

| 6.617.013 | 4 | латунь | М6×0,75 | Гайка 8.930.161 Муфта 8.658.039-01 (нерж. сталь) |

| 6.617.013-01 | 4 | нерж. сталь | М6×0,75 | |

| 6.617.014 | 3 | латунь | М6×0,75 | |

| 6.617.014-01 | 3 | нерж. сталь | М6×0,75 | |

| 6.617.015 | 3 | латунь | Вход (1порт): М8×1 (3мм) |

Вход: Гайка 8.930.114, Втулка 8.220.272-01 (резина) |

| Выход (2порта): М6×0,75 (1,6мм) |

Выход: Гайка 8.930.161, Муфта 8.658.053 (резина) | |||

| 6.617.015-01 | 5 | латунь | Вход (1порт): М8×1 (3мм) |

Вход: Гайка 8.930.114, Втулка 8.220.272-01 (резина) |

| Выход (4порта): М6×0,75 (1,6мм) |

Выход: Гайка 8.930.161, Муфта 8.658.053 (резина) | |||

| 6.617.015-02 | 3 | латунь | Вход (1порт): М8×1 (3мм) |

Вход: Гайка 8.930.114, Муфта 8.658.038-02 (латунь) |

| Выход (2порта): М6×0,75 (1,6мм) |

Выход: Гайка 8.930.161, Муфта 8.658.039-01 (нерж. сталь) | |||

| 6.617.015-03 | 5 | латунь | Вход (1порт): М8×1 (3мм) |

Вход: Гайка 8.930.114, Муфта 8.658.038-02 (латунь) |

| Выход (4порта): М6×0,75 (1,6мм) |

Выход: Гайка 8.930.161, Муфта 8.658.039-01 (нерж. сталь) |

A) 6.453.148, B) 6.454.022, d) 6.453.094

1 – гайка 8.930.167, 2 – шайба 3, 3 – втулка 8.220.272-01, 4 – муфта 8.658.038, 2 – гайка 8.930.161

Рисунок 4.21 – Тройники

Тройники 6.454.022 и 6.453.148 используются для соединения внешних газовых линий диаметром 3мм.

Тройник 6.453.094 имеет штуцеры с внутренней резьбой М6×0,75 для подключения трубки 1.6мм. Подключение осуществляется с помощью гаек 8.930.161 и муфт 8.658.039-01 (нерж.сталь) или 8.658.053 (резина). Тройник 6.454.094-01 два противоположных порта с внутренней резьбой М8×1 для трубки 3мм (подключение гайкой 8.930.114 и муфтой 8.658.038 или втулкой 8.220.272-01) и один порт с резьбой М6×0,75 для трубки 1,6мм. Гайки и уплотнительные элементы с состав не входят.

4.6.3 Делители потока

Делители потока применяются для одновременного обеспечения вспомогательными газами двух пламенных детекторов (ПИД-ПИД или ПИД-ТИД).

1 – гайка 8.930.161; 2 – муфта 8.568.039-01; 3 – трубка 7.352.013-01 (в делителе на воздух) или 7.352.013 (в делителе на водород); 4 – втулка 8.220.009.

Рисунок 4.22 – Делители потока

В делителях потока 5.885.010(-01) расход газа на выходе каждого канала одинаков (деление 1:1).

В делителе потока 5.885.016, расход водорода на выходе одного канала (верхнего) вдвое больше, чем на выходе другого (деление 2:1). Такой делитель потока применяется для одновременного питания двух разных пламенных детекторов (ПИД и ТИД).

На выходе делителей потока уплотнение трубопроводов 1.6мм производится гайками 8.930.167-02, шайбами и муфтами 8.658.053.

4.6.4 Проверка герметичности соединений газовых линий

Проверка герметичности входных газовых линий приведена в Инструкции по установке газового хроматографа, раздел 3.6 "Проверка герметичности". В настоящем разделе рассматривается проверка герметичности газовых линий внутри хроматографа.

Перед началом проверки температура термостата колонок должна быть снижена до 40 °C (или ниже).

Признаками появления негерметичности являются:

Повышенный расход газа-носителя в баллоне;

Увеличиваются времена удерживания компонентов;

Неудовлетворительная сходимость результатов.

Во время работы герметичность чаще всего нарушается при износе мембраны испарителя.

Газовые линии могут быть следующих типов:

Линии, которые рассчитаны на избыточное давление газа и могут быть заглушены. Например, выход ДТП. Данный выход можно заглушить и проверить герметичность системы от РРГ до выхода детектора.

Линии, которые находятся под давлением газа близком к атмосферному. Например, выход колонки в детектор ПИД.

Герметичность линий, которые могут быть заглушены, можно проверять с помощью электронных регуляторов расхода газа (РРГ). Причем, перед проверкой герметичности необходимо убедится в исправности редуктора, установленного на баллоне с газом–носителем и самого электронного регулятора расхода.

Проверка герметичности с помощью электронных регуляторов расхода газа предпочтительна перед другими методами тем, что позволяет обойтись без растворов жидкостей, которые могут затекать в штуцерные соединения и затем попадать в линии и оказывать влияние на компоненты пробы. При этом можно количественно оценить величину утечки.

При использовании детекторов МСД, ПРД, ДТХ даже незначительные утечки могут оказывать влияние, вызывая повышение фона детектора и ухудшение характеристик детектора вследствие диффузии кислорода из окружающей среды внутрь газовых линий. Такие утечки невозможно обнаружить с помощью электронных регуляторов расхода газа, для этого рекомендуется применять течеискатель (например, Agilent Flow Tracker 2000 (P/N 9300-0311), Restek Electronic Leak Detector (P/N 28500) и им подобные).

Конкретное место утечки можно определить, переставляя заглушки, последовательно исключая определенные участки газовых линий, либо подтягивая уплотнения газовых линий в предполагаемом месте утечки и контролируя показания электронного регулятора расхода газа.

Небольшие утечки могут быть обнаружены прокапыванием соединений – вероятных мест утечки – этиловым спиртом. Если течь присутствует (визуально наблюдаются пузырьки), следует подтянуть гайку на 30 градусов, если данная процедура не помогает, необходимо произвести замену уплотнения. Более подробная информация о подключении газовых линий приведена в разделе 4.6.1.

При подтягивании штуцерных соединений не прилагать усилий, превышающих значения, приведенные в соответствующих разделах РЭ.

При проверке герметичности рекомендуется давление в газовых линиях поднимать до значений (0,4– 0,64) МПа.

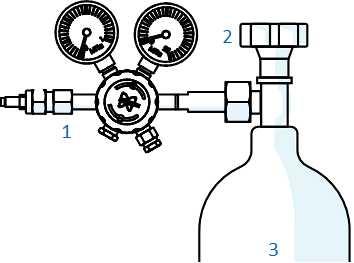

Проверка баллонного регулятора давления (редуктора).

Процедура проверки описана в разделе 3.4.2 Инструкции по установке на хроматограф. Редуктор на баллоне не должен натекать при освобождении его регулирующей пружины (обычно при полном вывинчивании регулировочного винта редуктора против часовой стрелки).

Проверка электронного регулятора расхода газа РРГ10-02:

подать напряжение питания на регулятор расхода газа, включив хроматограф. Через 10 минут зафиксировать показания регулятора расхода газа. Показания регулятора расхода газа (без подачи газа) не должны превышать значения 0,3 мл/мин. Эти показания соответствуют электрическому "нулю" регулятора расхода газа. При последующих измерениях показания электрического "нуля" могут быть вычтены из показаний утечки, измеренной регулятором расхода газа. Следует иметь в виду, что в случае фиксирования показаний электрического нуля равным 0 мл/мин регулятор расхода газа может находиться в минусе. Если использовать для измерений данный регулятор расхода газа хроматографа, то может возникнуть погрешность в сторону занижения величины измеренной утечки;

заглушить электронный регулятор расхода с помощью заглушки 8.632.053 из комплекта ЗИП хроматографа;

установить давление на выходном манометре редуктора (0,4±0,04) МПа;

задать расход 100 мл/мин на регуляторе расхода газа;

после выдержки в течение 10 минут зафиксировать показания регулятора расхода газа. Показания регулятора расхода газа не должны превышать значения электрического "нуля" регулятора расхода газа. Повышенный расход указывает на течь внутри самого регулятора.

Рисунок 4.23 – Схема проверки электронного регулятора расхода газа

Проверка герметичности с помощью РРГ:

установить заглушку на выход газовой линии или устройства;

проконтролировать давление газа на манометре редуктора. Давление газа–носителя должно соответствовать номинальному для хроматографа (0,4±0,04) МПа;

задать расход на регуляторе расхода не менее 30 мл/мин. После натекания газа в заглушенную полость показания регулятора расхода должны понизится до значения не более (0,5–0,8) мл/мин. При больших значениях рекомендуется воспользоваться подтягиванием возможных мест утечки, или последовательно исключать предполагаемые места утечек.

Рисунок 4.24 – Проверка герметичности с помощью РРГ10

При проведении вышеуказанных действий следует учитывать:

При наличии значительных емкостей в проверяемых линиях, фильтрах или колонках, наполненных молекулярными ситами время натекания газа, может доходить до 30 мин.

Использование газа-носителя гелия может увеличить время натекания по сравнению с другими газами.

Время натекания возможно уменьшить, если отключать газ–носитель после редуктора дополнительным клапаном.

С помощью электронных регуляторов расхода газа может быть проверена герметичность испарителей, кранов–дозаторов и переключателей, а также внешних устройств ввода пробы и пробоподготовки, не имеющих в своём составе электронных регуляторов расхода газа.

Герметичность линий детектора ДТП можно проверять вместе с колонками, установив заглушку на выход детектора.

При проверке герметичности детектора по теплопроводности необходимо чувствительные элементы перевести в состояние "Выключено".

При работе детектора ДТП с капиллярной колонкой недопустимо проверять герметичность путем установки заглушки на выход колонки. Избыточное давление может привести к поломке колонки.

Линии, находящиеся под давлением газа близком к атмосферному, можно проверять только при наличии специальных приспособлений. В некоторых случаях нецелесообразно вводить "абсолютно герметичные" уплотнения, которые значительно усложняют конструкцию и увеличивают габариты.

Утечки из таких линий и устройств исключаются конструктивными решениями: соответствующим проходным сечением трубопроводов, формой уплотняющих соединений.

Герметичность таких линий предлагается оценивать по фоновому сигналу и уровню шумов детекторов на хроматограмме.

4.7 Пневмосопротивления

Пневмосопротивления (см. таблицу ниже) служат для ограничения расхода газа в газовых магистралях хроматографа.

Таблица 3.9 – Пневмосопротивления

| Обозначение пневмосопротивления | Маркировка | Расход, мл/мин (азота при 20 °С) |

Давление, кПа (азота) |

|---|---|---|---|

| 5.150.010 (5.150.015) | 010-00 (015-00) | 20 | 100 |

| 5.150.010–01 (5.150.015–01) | 010-01 (015-01) | 200 | 100 |

| 5.150.010–02, (5.150.015–02) | 010-02 (015-02) | 20 | 400 |

| 5.150.010–03, (5.150.015–03) | 010-03 (015-03) | 400 | 100 |

| 5.150.010–04, (5.150.015–04) | 010-04 (015-04) | 20 | 200 |

| 5.150.010–05, (5.150.015–05) | 010-05 (015-05) | 100 | 100 |

| 5.150.010–06, (5.150.015–06) | 010-06 (015-06) | 500 | 100 |

| 5.150.017 | Нет | 5 | 100 |

A – 5.150.010 и 5.150.015, B – 5.150.017

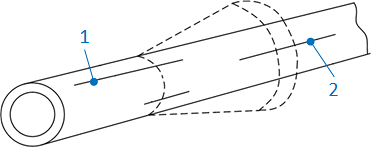

1 – корпус пневмосопротивления, 2 – пористая нержавеющая сталь, 3 – резиновое уплотнение, 4 – стеклянный капилляр

Рисунок 4.25 – Внешний вид и конструкция пневмосопротивлений

Основой пневмосопротивлений 5.150.010 и 5.150.015 является обжатая в корпусе (1) пористая нержавеющая сталь (2), пневмосопротивлений 5.150.017 – стеклянный капилляр (5).

На рисунке ниже показана зависимость расхода газа от давления для пневмосопротивления 5.150. 010. Данные по расходам газов приведены для температуры 20 °С.

Рисунок 4.26 – Зависимость расхода газа от давления для пневмосопротивления

5.150. 010 в диапазоне от 25 до 425 кПа (а); от 25 до 200 кПа (б)

При увеличении температуры окружающей среды на 1 °С, величина расхода газа через пневмосопротивление уменьшится на 0.25.

На рисунке ниже показана зависимость расхода газа от давления для пневмосопротивления 5.150.010-01.

Рисунок 4.27 – Зависимость расхода газа (азота, воздуха) от давления

для пневмосопротивления 5.150.010-01

Температурная зависимость в диапазоне указанных на графике значений равна 0,5 % от значения расхода на 1 °С (или температурная зависимость при расходе 200 мл/мин азота и воздуха равна 1 мл/мин на 1 °С).

4.8 Клапаны

Клапаны используются в составе приборов для переключения потоков:

при реализации обратной продувки предколонки, испарителя;

при работе с модулем переключения потоков Дина

Подключение газовых линий к клапану осуществляется в соответствии с газовой схемой хроматографа. Типы и обозначения клапанов приведены в таблице ниже:

Таблица 4.8 – Клапаны. Описание

| Внешний вид | Обозначение | Кол-во портов | Параметры портов |

|---|---|---|---|

|

5.890.042-03 | 2 |

Вход (1) / выход (2): Резьба внутр. М6×0,75 под трубку 1,6мм. |

|

5.890.042-04 | 2 |

Вход (1): Резьба наружн. М8×1 под трубку 3мм Выход (2): Резьба внутр. М6×0,75 под трубку 1,6мм |

|

5.890.043-03 | 3 |

Вход (1)/ выход (2, 3): Резьба внутр. М6×0,75 под трубку 1,6мм |

Указанные модификации клапанов применяются в сочетании с ПМ-3 (не подходят для ПМ-2). Клапаны могут работать как в нормально открытом, так и в нормально-закрытом состоянии.

Максимальное рабочее давление клапанов 300 кПа.

4.9

Процессорный модуль ПМ31

Процессорный модуль ПМ31 является основой встроенной электроники управляющей хроматографом. Электроника хроматографа полностью обеспечивает работу хроматографа, его встроенных узлов и программное взаимодействие с внешними устройствами. Основные функции: полный электронный контроль рабочими параметрами прибора, контроль и регулирование температур нагреваемых зон, электронное (цифровое) управление газовыми потоками, диагностика и контроль ошибок и аварий, сигнализация аварий, резервное хранение хроматограмм, программное взаимодействие с компьютером и внешними устройствами.

4.9.1 Основная плата процессорного модуля

Рисунок 4.28 – Расположение разъемов на процессорным модуле ПМ31

| Обозначение | Расшифровка |

|---|---|

| GAS1..GAS6 | Разъемы подключения газовых регуляторов. |

| EXT START | Разъем подключения старта внешнего устройства (автономной периферии, стороннего производства). |

| USB DEVICE | Подключение хроматографа к компьютеру по интерфейсу USB. |

| SAMPLER | Подключение к хроматографу периферийных устройств производства СКБ "Хроматэк". |

| LAN | Подключение к компьютеру по интерфейсу Ethernet. |

| INDPANEL | Подключение клавиатуры и световой индикации хроматографа. |

| POWER | Подключение питания контроллера. |

| CAN | Цифровая шина. Подключение силового модуля, усилителей. |

| VALVE | Подключение датчика температуры термостат крана. |

| D1, D2 | Подключение датчика температуры термостатов детекторов. |

| I1,I2 | Подключение датчика температуры термостатов испарителей. |

| OVEN | Подключение датчика температуры термостата колонки. |

Таблица 4.9 – Описание разъемов ПМ31

ПМ31 обладает возможностью включения в локальную компьютерную сеть предприятия, что позволяет управлять им с любого компьютера данной сети.

Для обеспечения данной возможности в ПМ31 установлен адаптер Ethernet NE-4110S фирмы Moxa Tech. Адаптер Ethernet NE-4110S представляет собой плату-переходник RS-232 в Ethernet.

Для управления хроматографом по локальной сети с помощью сетевого адаптера на компьютерах, с которых может осуществляться управление, должен быть установлен драйвер Network Enabler Administrator, поставляемый в комплекте с ПО "Хроматэк Аналитик". Подробно о настройке драйвера см. руководство пользователя "Хроматэк Аналитик".

Шесть каналов управления термостатами универсальны. При необходимости подключить какое-либо устройство, для которого отдельный разъем не предусмотрен, например VALVE -2, оно может быть подключено к любому свободному нагревателю. Программа позволяет переназначить нагреватель и датчик температуры.

В контроллере ПМ31 используются универсальные газовые регуляторы РРГ-10 и РРГ-11 (совместимы с контроллерами предыдущих версий ПМ1, ПМ2 и ПМ3).

Тип регулятора подключенного к контроллеру ПМ31 определяется автоматически.

4.9.2 Силовой модуль хроматографа исполнения 1

Модуль силовой хроматографа исполнения 1 установлен в заднем отсеке хроматографа.

Перед открытием задней стенки хроматограф должен быть обесточен путем отсоединения кабеля питания хроматографа от розетки ~220 В. При выключенной кнопки питания хроматографа, сетевое напряжение ~220 В на силовую плату продолжает подаваться!

Рисунок 4.29 –Расположение разъемов на силовом модуле хроматографа исполнения 1

| Обозначение | Расшифровка |

|---|---|

| V1..V4 | Подключение приводов кранов. |

| VAR | Подключение вариатора (опционально). |

| CAN | Подключение процессорного модуля ПМ31. |

| I1,I2 | Подключение нагревателей термостатов испарителей. |

| D1,D2 | Подключение нагревателей термостатов детекторов. |

| V | Подключение нагревателя термостата крана. |

| OVEN | Подключение нагревателя термостата колонок. |

| OVEN FAN MOT. | Подключение мотора вентилятора термостата колонок. |

| 220VAC | Вход напряжения ~220 В для нагрева термостата колонок. |

| POWER ON | Подключение кнопки включения хроматографа. |

| TR.IN | Выход ~220 В на понижающий трансформатор. |

| 60VAC | Вход напряжения ~60 В для нагрева термостатов, кроме термостата колонок. |

| 20VAC | Вход напряжения ~20 В для питания электроники. |

| DOOR | Датчик двери термостата колонок. |

| OVEN FLAP | Подключение привода заслонов термостата колонок. |

| RWR | Питание контроллера ПМ31. |

| FI1, FI2 | Подключение вентиляторов охлаждения адаптеров испарителей. |

| FS | Подключение вентилятора охлаждения термостата колонок (опционально). |

| FADD | Резервный выход. |

| FAN | Подключение вентилятора охлаждения. |

| SV1..SV3 | Подключение электромагнитных клапанов. |

| IGN | Подключение свечей поджига пламенных детекторов. |

| Ignition | Подключение силовой микроплаты поджига. |

| +12V | Неуправляемые выходы +12 В. |

Таблица 4.10 – Описание разъемов силового модуля хроматографа исполнения 1

4.9.3 Силовой модуль хроматографа исполнения 2

Рисунок 4.30 – Расположение разъемов на силовом модуле хроматографа исполнения 2

Таблица 4.11 – Описание разъемов силового модуля хроматографа исполнения 2

| Обозначение | Расшифровка |

|---|---|

| V1, V2 | Подключение приводов кранов. |

| COM1, COM2 | Подключение компрессоров. |

| SV1..SV8 | Подключение электромагнитных клапанов. |

| RWR | Питание контроллера ПМ31. |

| F PAN | Подключение панели управления (используется опционально). |

| CAN | Подключение процессорного модуля ПМ31. |

| IGN | Подключение свечей поджига пламенных детекторов. |

| Ignition | Подключение силовой микроплаты поджига. |

| FAN1, FAN2 | Подключение вентиляторов. |

| +12V | Неуправляемые выходы +12 В. |

| POWER 10..17V | Питание силовой платы напряжением 10...17 В. |

| POWER OVEN, I1 | Вход напряжения от 10…24 В для питания нагревателей OVEN и I1 |

| POWER I2, D1 | Вход напряжения от 10…24 В для питания нагревателей I2 и D1. |

| POWER D2, V | Вход напряжения от 10…24 В для питания нагревателей D2 и V. |

| I1, I2 | Подключение нагревателей термостатов испарителей. |

| D1, D2 | Подключение нагревателей термостатов детекторов. |

| V | Подключение нагревателя термостата крана. |

| OVEN | Подключение нагревателя термостата колонок. |

4.9.4 Этапы работы, элементы управления и индикации хроматографа исполнения 1

Световые индикаторы панели индикации отображают информацию о текущем состоянии хроматографа исполнения 1.

Рисунок 4.31 – Хроматограф исполнения 1. Панель индикации

Хроматограф имеет на лицевой панели кнопки Старт/Стоп, с помощью которых осуществляется запуск и останов анализов двух независимых каналов, и кнопку Охлаждение.

Таблица 4.12 – Индикация этапов работы хроматографа

горит,

горит,  не горит,

не горит,  мигает

мигает

| Этап | Подготовка | Готовность | Анализ |

|---|---|---|---|

| Нет метода |  |

|

|

| Подготовка |  |

|

|

| Ожидание |  |

|

|

| Поджиг |  1 1 |

|

|

| Готовность |  |

|

|

| Продувка |  2 2 |

|

2 2 |

| Охлаждение |  |

|

|

| Анализ |  |

|

|

1 3 мигания с 5 секундной паузой.

2 светодиоды мигают поочередно.

Если какой-либо заданный параметр хроматографа в не допуске светодиоды Подготовка, Готовность, Анализ индицирует это состояние миганием.

При фатальной аварии светодиоды Подготовка, Готовность и Анализ начинают поочередно мигать. Так же состояние фатальной аварии сопровождается звуковым сигналом.

Светодиод СЕТЬ горит всегда, когда хроматограф включен.

4.9.5 Этапы работы, элементы управления и индикации хроматографа исполнения 2

Рисунок 4.28 – Хроматограф исполнения 2. Панель индикации

Хроматограф имеет на лицевой панели кнопку Старт/Стоп, с помощью которой осуществляется запуск и останов анализа.

Светодиоды Готовность, Анализ и Подготовка отображают информацию о текущем состоянии хроматографа.

Светодиоды Очистка, Герметичность, Десорбция, Отбор пробы, Продувка и Ошибка отображают информацию о текущем состоянии встроенного ТДС (при его наличии).

Светодиод Герметичность информирует о нахождении ТДС на этапе Герметичность ТДС.

Светодиод Десорбция информирует о нахождении ТДС на этапе Десорбция ТДС.

Светодиод Отбор пробы информирует об отборе пробы аспиратором и косвенно о нахождении ТДС на этапе Отбор пробы ТДС.

Светодиод Продувка информирует о нахождении ТДС на этапе Продувка ТДС. При нахождении ТДС на данном этапе хроматограф находиться на этапе Подготовка.

Светодиод Очистка информирует о нахождении ТДС на этапе Очистка ТДС.

Светодиод Ошибка информирует о возникновении ошибок на этапах ТДС.

Светодиод Сеть горит всегда, когда хроматограф включен.

4.9.6 Краткое описание этапов работы хроматографа

Нулевой (нет метода). Этап наступает сразу после включения прибора и длится пока прибору не передан метод в автоматическом или ручном режиме.

Подготовка. На этапе Подготовка хроматограф выполняет заданные параметры (устанавливает температуры, потоки, давления).

Ожидание. Этап Ожидание наступает после подготовки перед выходом на этап Готовность, длительность этапа определяется оператором. Этап Ожидание либо принудительно задается оператором, либо определяется последовательностью работы программируемых устройств (клапанов, кранов, термостата колонок). Для перехода из этапа Ожидание на Готовность при ручном вводе пробы необходимо нажать кнопку Старт/Стоп.

Экономия газов. На этапе Подготовка и Ожидание выполняется функция экономии газов, происходит автоматическое снижение или отключение потоков газов. Экономия газа-носителя выполняется для канала сброса пробы (split), для канала газа-носителя (при работе с насадочной колонкой), а также при комплектовании испарителей опцией автоматического обдува септы). Настройки параметров экономии газов задаются в режиме хроматографа для устройств ввода.

Поджиг. На этапе Поджиг выполняется поджиг пламенных детекторов (ПИД, ТИД, ПФД) в специальном режиме потоков газов, соответствующем оптимальному режиму поджига пламени.

Готовность. Этап Готовность соответствует готовности прибора к выполнению анализа. Оператор или автоматический дозатор вводит пробу.

Анализ. На этапе Анализ проба введена в хроматограф, производится разделение и детектирование компонентов пробы.

Подготовка к продувке. На данном этапе производится подготовка всех параметров прибора к выполнению следующего этапа Продувка.

Продувка. На этапе Продувка выполняется кондиционирование колонки. Существует несколько условий, при которых выполняется этап продувка:

Продувка перед началом работы (наступает автоматически после включения прибора сразу после выхода на этап Готовность);

Продувка после анализа (наступает по завершении каждого анализа).

Охлаждение. Снижаются температуры всех зон, при этом поддерживаются потоки газов, заданные в соответствующем режиме "Охлаждение". Этап выполняется по окончании работы перед выключением прибора. Этап запускается с панели при длительном нажатии кнопки Охлаждение.

5 Подготовка к работе

5.1 Операции с насадочными колонками

5.1.1 Общие сведения

Насадочные колонки обычно имеют длину от 0.5 до 6м (стеклянные до 3м), внутренний диаметр от 2 до 3мм. По заказу изготавливаются колонки другой длины и диаметра. Для удобства заполнения металлические колонки длиной более 3 м соединяются из секций по 3м.

Насадочные колонки, изготовленные в СКБ Хроматэк, могут быть наполнены любыми коммерчески доступным сорбентом по заказу. Тестирование колонок осуществляется в соответствии с требованиями методики анализа. При поставке к каждой колонке прилагается паспорт с тестовой хроматограммой.

Материал колонок

Преимущественно используются насадочные колонки двух типов: стеклянные и металлические. Металлические колонки более практичны в эксплуатации. Стеклянные колонки более хрупкие, но более инертны к анализируемым веществам. Обычно в методике анализа указываются рекомендации по использованию материала колонок.

Металлические колонки, в зависимости от состава анализируемой пробы и требований чувствительности, предлагаются из материалов: нержавеющая сталь 12Х18Н10Т (отечественная), SS316 (импортная), деактивированная нерж. сталь SS 316, at (activity tested), никель. Возможна поставка силанизированных колонок из нержавеющей стали, и колонок с внутренним кварцевым покрытием (fused silica или Silcosteel®).

Конфигурация (тип) колонок

Металлические колонки, в зависимости от способа и места установки, имеют различную конфигурацию (тип). Колонки разных типов отличаются длиной и внешним диаметром присоединительных концов.

Все насадочные колонки, предназначенные для установки в термостат колонок, имеют расстояние между концами колонки – 163 мм.

Распространенные типы колонок, используемые в хроматографе, приведены ниже (Таблица 5.1).

Таблица 5.1 – Типы используемых колонок и их описание

| Тип | Описание | Внешний вид |

|---|---|---|

| 1 | Симметричные концы диаметром 5.5 мм. Стандартные штуцеры под насадочную колонку. Графитовые или резиновые уплотнения. Гайки и муфты в комплект не входят. |  |

| 2 | Концы диаметром 5.5 мм. Удлиненный входной конец для установки в испаритель (прямой ввод пробы в колонку). При установке в испаритель используется штуцер 8.652.376-06 (по заказу). Графитовые или резиновые уплотнения. Гайки и муфты в комплект не входят. |  |

| 3* |

Симметричные концы диаметром 3 мм (для колонок 2 и 3мм ID) или 1/8” для соответствующей трубки. Используются для исключения влияния диффузии компонентов воздуха при анализе следов газов. Гайки и муфты из нерж. стали входят в комплект: Гайка 8.930.285, Муфта 8.658.038-01 (3мм) или Муфта 8.658.038-03 (1/8”). |

|

| 7 | Внутренний диаметр 2 мм, диаметр навивки 70 мм. Используется в дополнительном термостате колонок. Металлические уплотнения. Гайки и муфты не входят в комплект. |  |

* Хроматограф для колонок тип 3 имеет специальные штуцеры в термостате колонок, несовместимые с обычными колонками (тип 1).

5.1.2 Подготовка уплотнительных элементов колонок

Уплотнения насадочных колонок (тип 1) отличаются по материалу: графитовые и резиновые.

Муфта 8.220.380 (резина ИРП) используется совместно с втулкой 8.223.013 и гайкой 8.930.172.

Рекомендуется использовать резиновые уплотнения при температуре не выше 240 °C.

Эксплуатация резиновых уплотнений при температуре выше 200 °C требует частой замены. Усилие затяжки гайки 8.930.172 "от руки".

1 – муфта 8.220.380 (резина), 2 – втулка 8.223.013, 3 – гайка 8.930.172, 4 – колонка насадочная

Рисунок 5.1 – Резиновое уплотнение

Перед использованием втулки 8.220.380 рекомендуется прогреть при температуре (280-290) °C в течение 20 мин. При этой температуре поверхность резинового уплотнения "старится", в результате резиновые уплотнения "не прилипают" при высокой температуре к металлическим поверхностям.

Не рекомендуется смазывать поверхности резиновых уплотнений графитом. В этом случае наряду с уменьшением "прилипания" при высоких давлениях газа-носителя возможно выдавливание колонок из резиновых уплотнений и разгерметизация газовой линии.

Состояние резиновых уплотнений рекомендуется периодически проверять. При наличии видимых следов загрязнений, деформаций или трещин уплотняющую муфту необходимо заменить.

Муфта 6.453.038 (с графитом) используется совместно с гайкой 8.930.172. Графитовые уплотнения более надежны и особенно предпочтительны при работе на высоких температурах (выше 200 °C).

Усилие затяжки гайки 8.930.172 "от руки" с последующим доворотом ключом на (30-60) градусов.

При уплотнении стеклянной колонки с помощью графитовых муфт следует соблюдать осторожность во избежание ее поломки.

1 – муфта 6.453.038 (с графитом), 2 – гайка 8.930.172, 3 – колонка насадочная

Рисунок 5.2 – Графитовое уплотнение

Перед использованием графитовые муфты 6.453.038 рекомендуется прогреть в термостате при температуре (250-300) °C в течение 30 минут для удаления органических компонентов, поглощенных графитом.

5.1.3 Подготовка устройств для установки колонки

Установка переходных штуцеров на детекторы, испарители (если необходимо) описана в соответствующих разделах части 2 РЭ.

Детектор ДТП и штуцеры линий от газовых кранов не требуют специальных адаптеров для подключения насадочных колонок.

5.1.4 Установка насадочной колонки

Перед установкой колонки, подготовить необходимые уплотнительные элементы, подсоединить соответствующие адаптеры к устройствам в соответствии с указаниями предыдущих разделов и разделов части 2 РЭ.

Расстояние между концами насадочных колонок (163±1) мм. Необходимо избегать установки стеклянной насадочной колонки, если расстояние отличается от указанного. При установке концы стеклянной насадочной колонки устанавливаются одновременно в испаритель и в детектор, колонка должна располагаться параллельно дверце термостата колонок.

При уплотнении стеклянной колонки с помощью графитовых муфт следует соблюдать осторожность во избежание ее поломки.

На концы колонки надеть необходимые уплотнения.

Установить колонку в штуцеры до упора. Обратить внимание на правильность установки относительно потока газа (начало колонки обычно помечено биркой).

Плотно затянуть гайки с усилием "от руки".

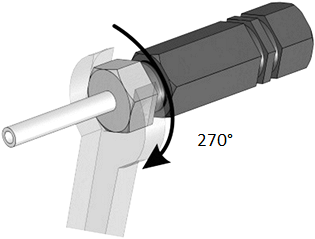

При использовании графитовых уплотнений довернуть ключом на (30-60) градусов (при использовании графитовых уплотнений в первый раз угол доворота должен быть несколько больше: до (90-120) градусов).

При использовании металлических уплотнений колонок угол доворота составляет (30-60) градусов.

Монтаж колонки с удлиненным концом в испарителе насадочном описан в разделе 1.3.4 части 2 РЭ.

5.2 Операции с капиллярными колонками

5.2.1 Размещение колонки в термостате

Капиллярную колонку размещают внутри термостата на кронштейне 6.133.078 (Рисунок 5.3), который крепится в верхней части термостата. Для размещения трех и более колонок рекомендуется использовать кронштейн 6.133.089.

Рисунок 5.3 – Размещение капиллярной колонки на кронштейне